1 研究目的

通过梳理公司工艺流程中存在的问题,深度剖析问题成因并探索可行的解决方案,最终建立一套系统化、标准化和可持续发展的工艺管理体系,实现提升生产效率、保证产品质量、降低生产成本支持技术创新 增强市场竞争力的目的。

2 现实问题和问题原因分析

通过头脑风暴,从人、机、料、法、环、测这六方面全面分析目前公司工艺存在的问题,并结合实际情况初步分析问题形成原因(详见附件1:工艺问题头脑风暴)。在此基础上,对问题和现状进行汇总和归纳如下:

- 职责不清晰:各阶段工艺过程职责分配模糊,导致工作交接不畅,执行效率低。

原因:未建立清晰的工艺管理流程,部门间协作不足。 - 工艺文件不足:部分产品缺乏完整的工艺文件;同时,文件更新滞后,无法适应生产实际需求。

原因:工艺人员数量不足,工艺策划不完善,沟通滞后。 - 工艺装备管理信息管理不完善:工艺装备未进行有效管理,工艺装备精度、适用性未得到定期评估。

原因:未建立工艺装备台账和使用性能定期评估机制 - 文件标准化不足:部分设计文件和工艺文件未能明确体现技术要求和质量监控点。

原因:技术要求未明确,文件评审过程还需完善。 - 沟通效率不足:跨部门沟通存在滞后和不畅的现象,影响工艺问题的快速解决和改进。

原因:缺乏有效的沟通机制和反馈流程。

3 提出解决方案、对策、措施及实施成效说明

基于公司实际,在制定解决方案时,以简化流程、减少资源支出、提高执行效率为原则。

3.1 完善工艺体系程序

工艺体系程序是工艺工作的指导性文件,本年度对工艺流程进行了重新梳理,建立了规范化的流程框架,明确了各部门职责。

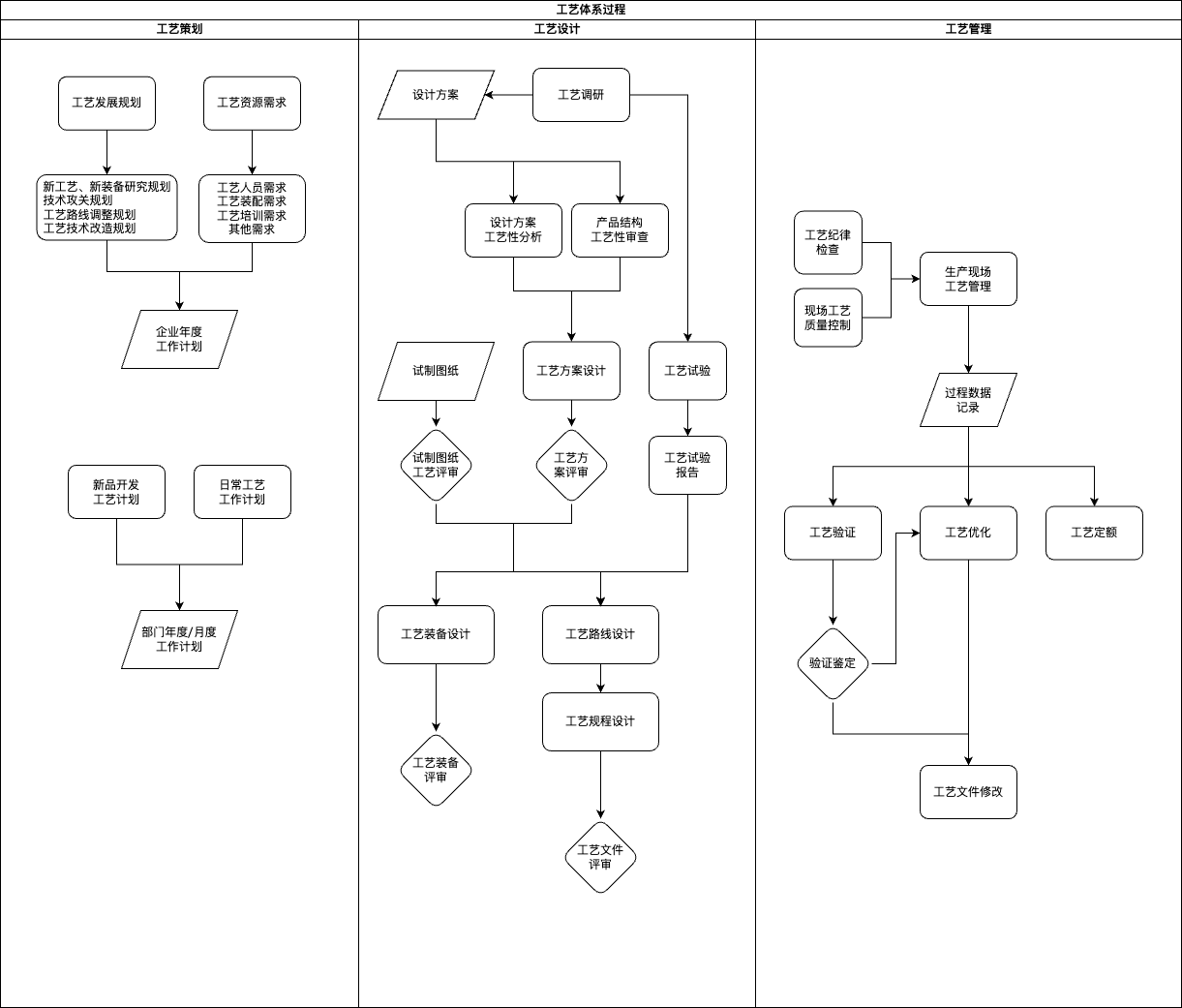

3.1.1 流程框架

将工艺体系按工艺策划、工艺设计、工艺管理这三大过程进行梳理。

其他工艺子过程流程图见附件2:工艺子过程流程图

3.1.2 工艺职责分配

根据流程图,初步进行了工艺职责的分配,分配的层级至部门.

| 序号 | 过程阶段 | 过程名称 | 相关职责 | 主要负责部门 | 其他参与部门 |

|---|---|---|---|---|---|

| 工艺策划 | |||||

3.2 夯实工艺基础

逐步完善工艺体系的基础构建,包括工艺程序文件、工艺参数、工艺规程和作业指导书.

- 工艺程序文件:作为工艺活动的核心指导文件,明确工艺流程、职责分工和操作要点。本年度编制了《工艺规程设计规范》,规定了工艺规程的类型、文件形式、编号规则、设计程序、评审和控制要求;并编制了《工艺评审指南》规定了工艺总方案、工艺规程说明、关重件等文件的评审要求。(见附件?)

- 工艺参数:为生产提供关键的技术数据支持,确保生产过程的稳定性和一致性。本年度通过进行S24021工艺试验,进一步验证和确认氩弧焊,手工焊,气保焊,激光焊工艺参数;并进行S24022工艺试验,确定电阻焊焊接工艺参数.

- 工艺规程:工艺规程是详细描述生产制造过程中每个工序的标准操作流程和技术要求的文件。本年度主要进行以下工艺规程文件的编制和完善:

- 超宽屏高性能电磁屏蔽门电气安装作业指导书;

- 全自动电磁屏蔽门电气安装作业指导书;

- 四点锁紧门车间电气安装作业指导书(部件更改工艺调整)

- 超宽屏高性能电磁屏蔽门工艺文件(结构,试制阶段)

- 电阻点焊工艺(完成初稿,待完成充电极耐久试验)

- 三防漆喷涂工艺

- 四个RD项目配套工艺文件

3.3 进一步提升效率与质量

从工艺文件编制效率和质量、系列化钣金零件自动工艺展开以及清单类文件一体化编制这三方面入手,减少重复劳动,简化工作流程,提高工艺效率。

• 工艺文件编制效率和质量:

• 根据新编制的工艺规程设计规范,新增和更新工艺文件模板,使其符合体系标准要求;进一步对工艺文件模板进行自动化关联设计,提高工艺文件编制效率;将焊接工艺参数更新到工艺知识库,并定期更新材料标准库和工序内容库,提高工艺文件标准化程度。(截图)

• 通过增强设计人员在工艺方面的参与度,相对减少对工艺人员工作量。探索技术要求标准化管理方法,确定了建立常规技术要求共享库、焊接符号、材料、镀覆标准化的方案。(截图/或方案)

• 完善工艺文件评审程序,明确评审原则和评审内容。(见附件)

• 系列化钣金零件工艺展开:

• 研究并实现系列化钣金零件的工艺自动展开,减少人员支出及减少差错。(见附件系列化钣金工艺展开操作说明)

• 清单类文件一体化编制:

• word格式的清单在复用、筛选、自动化操作的使用上有一定局限性。现采用Excel工具,将设计清单与工艺清单合并,实现一体化操作。通过对同一总表的编制,自动生成下列文件:零件清单、工艺文件清单、外购件清单、关重件清单等文件,提高效率的同时便于生产部门的使用。(见附件?)

3.4 增强沟通

- 制定部门间工艺沟通关系表,明确信息流转的顺序和时机,定期进行工艺问题沟通。(见附件?)

- 建立工艺问题追踪机制:设立工艺问题跟踪台账,确保每个问题有闭环解决。工艺问题按实际情况确定是否立即处理,或是相对集中处理。(见截图)

通过沟通,发现不少工艺问题和改进机会,如

- 宽频门将是公司主要产品,对着加工的数量的增多,与生产部门人员沟通过程中了解到打磨去镀铜层的工作量较大。研发部与生产部积极合作,先后进行阻镀漆、阻镀胶带的试验,虽尚未成功,通过进一步深入调研,现准备另外三款阻镀漆正等待进行试验。

- 电阻电焊工艺试验并完成工艺文件初稿后,在与作业人员沟通中了解到,后续实际生产的工艺参数仍然存在波动,发现电极磨损对参数影响较大,是以进行S24023电阻焊电极耐久性试验,在工艺文件中增加电极更换和修整的要求。

3.5 优化设备和软件管理

- 提升设备管理水平

- 设备评估与更新:对老化设备进行评估,确定其是否满足设计、工艺、生产需求,制定分阶段的设备升级和更换计划。

- 设备维护:完善全生命周期的设备维护,包括定期保养、异常监控和应急维修流程。

- 强化工艺软件利用

- 针对现有工艺编制工具,定期组织技术人员研究其高级功能并进行扩展开发;定期关注工艺软件最近动态;

- 进一步完善工艺文件模板,确保输出文件的规范性和一致性;并提高工艺模板自动化能力,减少工艺文件编制过程中的重复性工作。

- 工艺装备优化

- 做好工装管理工作,定期评估工装是否满足设计、工艺、生产需求。

- 针对常用工装,设计和制作标准化模型。

- 定期评估工装是否满足设计、工艺、生产需求,以及收集作业人员对工装的合理建议,对工装进行优化改进,提高生产质量和效率。

目前,生产部门已经将工艺装备进行集中管理,但是尚未形成工艺装备台账和对设备、工装的适用性评估.通过沟通,生产部计划将其纳入明年的工作计划中.

本年度,研发部设计了以下工艺装备,并在与生产部门的沟通和建议下得到进一步完善:

悬臂吊:用于电阻焊机

竖门工装:用于大型坑道门立装检验

宽频门定位工装:用于宽频门门框和门扇加工时的定位.

新产品开发过程中的应用

在新产品超宽屏高性能电磁屏蔽门中,工艺工作充分融入其开发过程中

- 宽频门设计开发各阶段,参与评审会议,对设计方案和工程化图纸进行工艺性审查,编制了宽频门生产工艺流程图,并在试制阶段完成初步的工艺文件。

- 参与到新产品所需新设备的调研、采购过程

- 进行了技术、工艺调研,形成调研报告,给出采购意见。

- 与生产部、技术质量部到厂家、使用方现场观摩。

- 根据公司产品结构,制作样件到厂家进行试验,确定其适用性。

- 设备尺寸根据生产需求进行仿真模拟。

- 组织新产品所需新工艺-电阻焊的试验和工艺文件编制

- 与技术质量部进行质量控制点讨论。

- 待新产品正式归档,还将尽快完成一下工作

- 定型后的工艺文件的完善

- 参与工时定额工作

- 进行宽频门批量生产利用率分析

- 批量生产的工装设计等

5 进一步改进及下一步工作计划

- 继续完善工艺体系程序,逐步编制相关程序文件。

- 进一步提高工艺文件覆盖率。

- 加强工艺装备管理和控制